Conception de pièces imbriquées avec des découpeuses plasma CNC

Table des matières

- Introduction

- Meilleures pratiques pour la conception de pièces imbriquées avec des découpeuses plasma CNC

- Les avantages de l'utilisation de la découpe plasma CNC pour créer des verrouillages complexes

- Guide étape par étape pour la conception et la fabrication de composants imbriqués avec la technologie plasma CNC

- Conclusion

« La précision rencontre la polyvalence : fabrication de pièces emboîtables sans couture avec la technologie plasma CNC »

Introduction

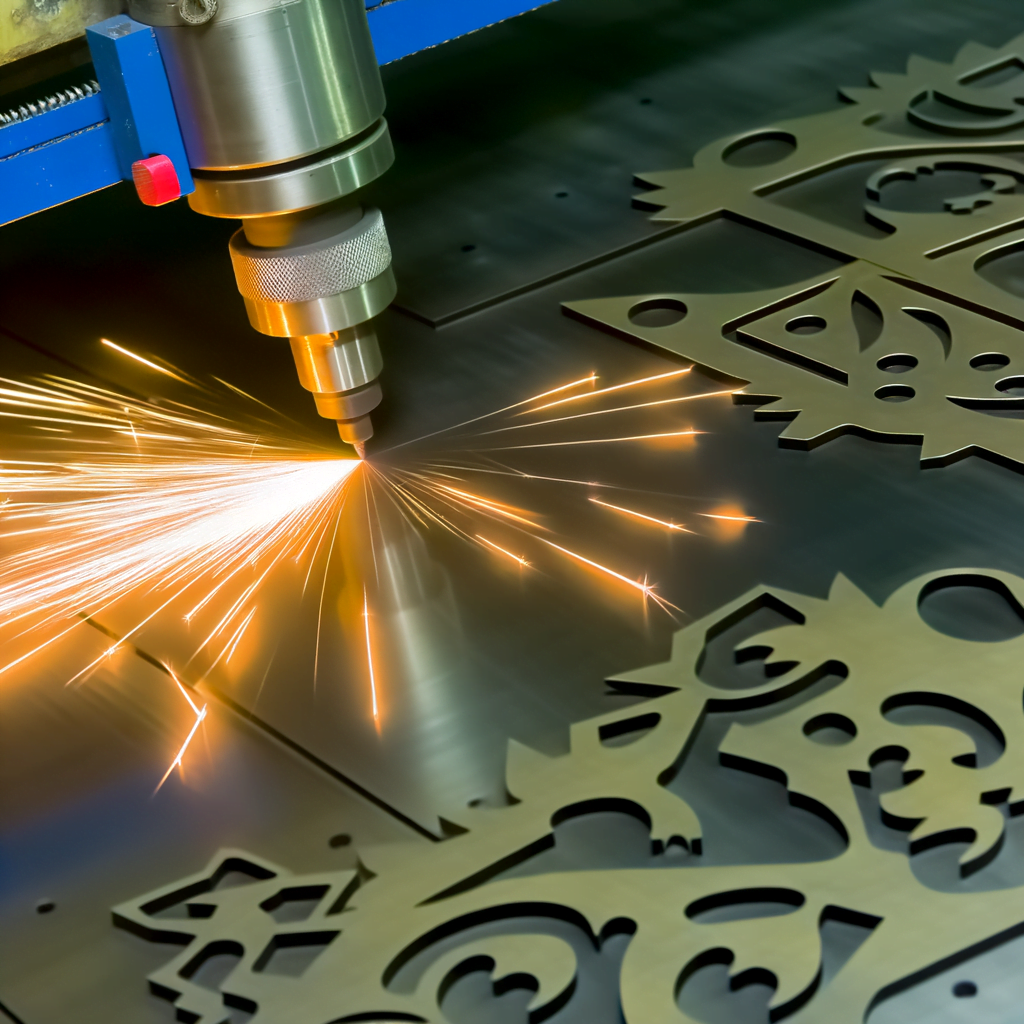

La conception de pièces imbriquées avec des découpeuses plasma CNC implique la création de composants qui s'emboîtent avec précision, souvent sans avoir besoin de fixations supplémentaires. Ce processus nécessite une planification et une conception minutieuses pour garantir que les pièces s’alignent et se verrouillent correctement. Le découpage au plasma CNC est un processus dans lequel une machine contrôlée par ordinateur utilise un jet de gaz ionisé à grande vitesse pour couper des matériaux électriquement conducteurs. La précision et la polyvalence des découpeuses plasma CNC les rendent idéales pour produire des formes complexes et des tolérances serrées nécessaires pour les pièces imbriquées. Les concepteurs doivent prendre en compte l'épaisseur du matériau, la saignée de coupe (la largeur du matériau enlevé par le processus de découpe) et la distorsion thermique qui peut se produire lors de la découpe. La phase de conception implique généralement un logiciel de CAO pour créer des plans précis et détaillés que le découpeur plasma CNC peut suivre, garantissant ainsi que chaque pièce s'emboîte parfaitement dans l'assemblage final.

Meilleures pratiques pour la conception de pièces imbriquées avec des découpeuses plasma CNC

Conception de pièces imbriquées avec des découpeuses plasma CNC

L’avènement de la technologie de découpe plasma CNC a révolutionné la façon dont nous abordons la fabrication de pièces imbriquées. Cette méthode de découpe sophistiquée permet une précision et une polyvalence dans la conception de composants qui s’emboîtent parfaitement. Lors de la conception de pièces imbriquées avec des découpeuses plasma CNC, il est essentiel de respecter les meilleures pratiques pour garantir que le produit final répond aux spécifications souhaitées et fonctionne correctement.

Premièrement, il est crucial de comprendre les capacités et les limites du découpeur plasma CNC. Ces machines excellent dans la découpe de matériaux conducteurs tels que l'acier, l'acier inoxydable, l'aluminium et le laiton avec une vitesse et une précision élevées. Cependant, la nature du coupage plasma implique un arc plasma à haute température, qui peut conduire à une zone affectée thermiquement autour de la coupe. Cela peut affecter les propriétés du matériau et doit être pris en compte lors de la phase de conception.

Pour atténuer le risque de déformation ou d'inexactitudes dimensionnelles, les concepteurs doivent tenir compte du trait de scie, qui correspond à la largeur de la coupe créée par le découpeur plasma. La taille du trait de scie varie en fonction de la buse utilisée, du réglage de puissance et de l'épaisseur du matériau. Le calcul précis du trait de scie permet d'ajuster la conception afin que les pièces s'emboîtent comme prévu après la coupe. Cela peut impliquer l'ajout d'un léger décalage aux éléments de verrouillage pour compenser le matériau enlevé pendant le processus de découpe.

De plus, la complexité de la conception joue un rôle important dans le succès des pièces emboîtables. Bien que les découpeurs plasma CNC soient capables de produire des coupes détaillées, il existe une limite à la taille ou à la complexité des éléments avant qu'ils ne deviennent impossibles à découper ou trop fragiles à manipuler. Il est conseillé de conserver des conceptions simples et robustes, avec suffisamment d’espace libre pour permettre un assemblage facile tout en étant suffisamment serrées pour maintenir l’intégrité structurelle.

Un autre aspect à considérer est le processus de finition. Après la découpe, les pièces peuvent présenter des scories ou des scories sur les bords, qui sont des restes du processus de découpe. Ceux-ci doivent être retirés pour assurer un ajustement fluide entre les pièces. De plus, les bords peuvent être coupants et nécessiter un ébavurage. La planification de ces étapes de post-traitement est essentielle, car elles peuvent affecter les dimensions globales et l'ajustement des composants imbriqués.

Lors de la conception en vue de l'assemblage, il est également important de prendre en compte les tolérances requises pour les pièces imbriquées. Les tolérances dictent la variation admissible des dimensions et sont essentielles pour les pièces qui doivent s'emboîter avec précision. Des tolérances serrées peuvent être difficiles à atteindre avec le seul coupage au plasma, il peut donc être nécessaire d'effectuer des opérations d'usinage secondaires pour les caractéristiques critiques.

De plus, l’orientation des pièces lors de la découpe peut influencer la qualité et la précision des éléments d’emboîtement. L'optimisation de la disposition des pièces sur le matériau peut réduire les déchets et améliorer l'efficacité de la découpe. Il est également avantageux de prendre en compte la direction de la coupe, car elle peut affecter la qualité des bords et l'apparence du produit final.

En conclusion, la conception de pièces imbriquées avec des découpeuses plasma CNC nécessite une compréhension globale des capacités de la machine, un examen attentif des propriétés des matériaux et une attention méticuleuse aux détails dans le processus de conception. En calculant avec précision les largeurs de saignée, en simplifiant les conceptions, en planifiant le post-traitement, en respectant les tolérances appropriées et en optimisant l'orientation des pièces, les concepteurs peuvent créer des composants imbriqués qui répondent à des exigences strictes en matière d'ajustement et de fonction. À mesure que la technologie continue de progresser, la précision et l’efficacité de la découpe plasma CNC ne feront qu’améliorer les possibilités de conception innovante de pièces imbriquées.

Les avantages de l'utilisation de la découpe plasma CNC pour créer des verrouillages complexes

Conception de pièces imbriquées avec des découpeuses plasma CNC

La fabrication de pièces imbriquées est un aspect critique de la fabrication, où la précision et l'exactitude sont primordiales. Le découpage plasma CNC est devenu une technologie révolutionnaire, offrant de nombreux avantages pour créer des verrouillages complexes. Cette méthode avancée de découpe utilise la commande numérique par ordinateur (CNC) pour fournir des découpes à grande vitesse et de haute qualité, essentielles aux conceptions complexes requises dans les composants imbriqués.

L’un des principaux avantages de l’utilisation du découpage plasma CNC pour les pièces imbriquées est sa précision exceptionnelle. Le système CNC guide la torche plasma avec une extrême précision, en suivant la conception spécifiée avec un niveau de détail difficile à atteindre avec les méthodes de découpe manuelle. Cette précision est particulièrement importante pour les pièces imbriquées, qui nécessitent des tolérances strictes pour garantir qu'elles s'emboîtent parfaitement. La nature précise de la découpe plasma CNC signifie que les composants peuvent être conçus avec des géométries complexes et des caractéristiques fines qui s'emboîtent parfaitement, sans avoir besoin de finitions ou d'ajustements supplémentaires.

De plus, la rapidité de la découpe plasma CNC constitue un avantage non négligeable. Les méthodes traditionnelles de découpe du métal peuvent prendre beaucoup de temps, en particulier lorsqu'il s'agit de formes et de motifs complexes. En revanche, les découpeuses plasma CNC peuvent couper rapidement le métal à des vitesses élevées, réduisant ainsi considérablement les temps de production. Cette efficacité est particulièrement bénéfique lors de la production de grands volumes de pièces imbriquées, car elle permet aux fabricants de répondre à la demande sans compromettre la qualité.

Un autre avantage est la polyvalence de la découpe plasma CNC. Il peut traiter une large gamme de matériaux, de l'acier et de l'aluminium au laiton et au cuivre, ce qui le rend adapté à diverses applications. Cette polyvalence s’étend également aux épaisseurs ; Les découpeuses plasma CNC peuvent gérer n'importe quoi, depuis des feuilles minces jusqu'à plusieurs pouces d'épaisseur, offrant une flexibilité dans la conception et l'application. Cette adaptabilité est cruciale pour la conception de pièces emboîtables, qui peuvent nécessiter différents matériaux et épaisseurs pour répondre à des exigences fonctionnelles ou esthétiques spécifiques.

De plus, la possibilité de programmer le découpeur plasma CNC avec un logiciel de conception assistée par ordinateur (CAO) rationalise la transition de la conception à la production. Les concepteurs peuvent créer des motifs complexes et des verrouillages complexes sur leurs ordinateurs, puis traduire directement ces conceptions en instructions pour le découpeur plasma. Cette intégration transparente réduit le risque d'erreur humaine et garantit que le produit final correspond étroitement à la conception originale.

La découpe plasma CNC offre également une coupe plus nette par rapport à d'autres méthodes, telles que la découpe à l'oxycoupage. L'arc plasma à haute énergie produit moins de scories et un bord plus lisse, ce qui est particulièrement important pour les pièces imbriquées qui doivent s'emboîter sans aucune obstruction. La coupe plus nette réduit le besoin de processus de finition secondaires, tels que le meulage ou l'ébavurage, ce qui permet d'économiser du temps et des ressources.

En plus de ces avantages, la découpe plasma CNC est également rentable. La combinaison de vitesse, de précision et de nécessité réduite de finition secondaire signifie que les fabricants peuvent produire des pièces emboîtables de haute qualité à moindre coût. Cette rentabilité est particulièrement prononcée par rapport à la découpe laser qui, tout en offrant une précision similaire, peut être nettement plus coûteuse, en particulier pour les matériaux plus épais.

En conclusion, la découpe plasma CNC présente une multitude d’avantages pour la création d’emboîtements complexes. Sa précision, sa rapidité, sa polyvalence et son intégration avec les logiciels de CAO en font un choix idéal pour les fabricants cherchant à produire des pièces emboîtables de manière efficace et rentable. La capacité de la technologie à fournir des coupes nettes sur une variété de matériaux et d'épaisseurs améliore encore son adéquation à cette tâche complexe. À mesure que la fabrication continue d’évoluer, le découpage plasma CNC s’impose comme un outil essentiel dans la conception et la production de composants emboîtables sophistiqués.

Guide étape par étape pour la conception et la fabrication de composants imbriqués avec la technologie plasma CNC

Conception de pièces imbriquées avec des découpeuses plasma CNC

L'avènement de la technologie de découpe plasma CNC a révolutionné la façon dont nous fabriquons des composants métalliques, en particulier lorsqu'il s'agit de créer des pièces complexes et imbriquées. Ces machines exploitent la puissance d’un jet de gaz ionisé à grande vitesse, capable de couper des matériaux électriquement conducteurs avec une précision exceptionnelle. Ce guide étape par étape vous guidera tout au long du processus de conception et de fabrication de composants imbriqués à l'aide de la technologie plasma CNC, garantissant ainsi que votre produit final est à la fois précis et fiable.

La première étape du processus de conception consiste à conceptualiser le mécanisme de verrouillage. Cela nécessite une compréhension approfondie de l’application du produit final et des forces auxquelles il sera confronté. Que vous créiez des connexions de type puzzle pour des composants structurels ou que vous conceviez des pièces qui s'emboîtent pour l'assemblage, la conception doit tenir compte des tolérances et des jeux qui permettront aux pièces de s'emboîter parfaitement. L'utilisation d'un logiciel de CAO est essentielle à ce stade, car elle permet une planification et une visualisation méticuleuses des composants et de leurs fonctionnalités d'emboîtement.

Une fois la conception finalisée, l’étape suivante consiste à traduire le modèle numérique dans un format que le découpeur plasma CNC peut interpréter. Cela se fait généralement via un logiciel de FAO (Fabrication Assistée par Ordinateur), qui convertit le modèle CAO en code G, un langage de programmation qui indique à la machine comment se déplacer et où couper. Il est crucial de s'assurer que le code G reflète les chemins de coupe corrects et tient compte de la saignée, la quantité de matière enlevée par le faisceau plasma, afin de maintenir l'intégrité de la conception.

Avant de procéder à la découpe proprement dite, la sélection du matériau approprié est primordiale. Le choix du métal influencera les paramètres de découpe et la qualité du produit final. Des facteurs tels que l'épaisseur, le type de métal et sa conductivité doivent être pris en compte. Une fois le matériau choisi, il doit être correctement fixé à la table de découpe pour éviter tout mouvement pendant le processus de découpe, qui pourrait compromettre la précision des pièces emboîtées.

Une fois le matériau en place, le découpeur plasma CNC peut commencer son travail. L'opérateur doit surveiller attentivement la machine, en ajustant la vitesse de coupe et la puissance du plasma pour optimiser la qualité de la coupe. La capacité du découpeur plasma à réaliser des coupes rapides et complexes est particulièrement avantageuse lors de la création de conceptions imbriquées complexes, qui seraient difficiles et longues à produire avec les méthodes de découpe traditionnelles.

Une fois le processus de découpe terminé, les pièces nécessitent souvent une finition supplémentaire pour garantir qu'elles s'emboîtent correctement. Cela peut impliquer l'ébavurage des bords, le lissage des surfaces ou même de légers ajustements pour compenser tout écart par rapport à la conception originale. C'est au cours de cette phase que la précision du découpeur plasma CNC brille vraiment, car les coupes de haute qualité nécessitent généralement un post-traitement minimal.

Enfin, les composants emboîtables sont prêts à être assemblés. La précision du découpeur plasma CNC garantit que les pièces s'emboîtent comme prévu, créant une connexion solide et sécurisée. La précision des coupes de la machine se traduit par un produit final qui répond aux spécifications exactes de la conception, avec une finition professionnelle à la fois esthétique et fonctionnellement robuste.

En conclusion, la technologie de découpe plasma CNC offre une méthode efficace et précise pour concevoir et fabriquer des pièces métalliques emboîtables. En suivant ce guide étape par étape, de la conception à l'assemblage final, les fabricants peuvent tirer parti des capacités des découpeuses plasma CNC pour produire facilement des composants complexes. Le résultat est un processus de fabrication rationalisé qui produit des pièces emboîtables de haute qualité adaptées à une large gamme d'applications.

Conclusion

Conclusion:

La conception de pièces imbriquées avec des découpeuses plasma CNC implique précision et planification minutieuse pour garantir que les pièces s'emboîtent parfaitement. Le processus nécessite des spécifications de conception précises, la prise en compte des propriétés des matériaux et une compréhension du processus de coupage au plasma pour obtenir les tolérances et les mécanismes de verrouillage souhaités. L'utilisation d'un logiciel de conception assistée par ordinateur (CAO) est essentielle pour créer des conceptions détaillées pouvant être traduites en chemins de découpe précis. En optimisant la vitesse de coupe, la largeur de saignée et d'autres paramètres de la machine, les concepteurs peuvent produire des composants imbriqués de haute qualité adaptés à une variété d'applications. La capacité de concevoir et de fabriquer des pièces complexes s'emboîtant avec des découpeurs plasma CNC améliore l'efficacité de la fabrication et élargit les possibilités de techniques d'assemblage et de construction innovantes.

Laisser un commentaire