Conception de parcours d'outils efficaces pour le routage CNC

Table des matières

- Introduction

- Optimisation des taux d'enlèvement de matière grâce aux stratégies avancées de parcours d'outils CNC

- Le rôle des logiciels de simulation dans le perfectionnement des parcours d'outils CNC pour les conceptions complexes

- Équilibrer vitesse et précision : techniques pour un routage CNC efficace sur divers matériaux

- Conclusion

« Créer des chemins de précision pour des performances CNC optimales »

Introduction

La conception de parcours d'outils efficaces pour le routage CNC (commande numérique par ordinateur) est un aspect critique du processus de fabrication qui implique la création de parcours optimisés que l'outil de coupe doit suivre. L’objectif est de produire des pièces avec précision et efficacité tout en minimisant les déchets et en réduisant le temps de production. Un parcours d'outil efficace doit tenir compte du type de matériau à couper, de la géométrie de la pièce, des capacités de la machine CNC et de l'état de surface souhaité. Des algorithmes logiciels avancés sont utilisés pour générer des parcours d'outils qui garantissent que l'outil de coupe se déplace de la manière la plus efficace possible, évitant ainsi les mouvements inutiles et réduisant l'usure de l'outil et de la machine. Cela améliore non seulement la qualité du produit final, mais améliore également la productivité globale du processus de routage CNC.

Optimisation des taux d'enlèvement de matière grâce aux stratégies avancées de parcours d'outils CNC

Conception de parcours d'outils efficaces pour le routage CNC

Dans le domaine du routage CNC, la quête d’efficacité est incessante. La capacité d’optimiser les taux d’enlèvement de matière témoigne des prouesses des techniques de fabrication modernes. Les stratégies avancées de parcours d'outils CNC sont à l'avant-garde de cette optimisation, permettant aux fabricants de réduire les temps de cycle, de prolonger la durée de vie des outils et d'améliorer la qualité globale du produit fini.

La pierre angulaire de ces stratégies réside dans la compréhension de la génération du parcours d'outil, qui est l'itinéraire calculé que suit l'outil de coupe pour enlever de la matière de la pièce. Les parcours d'outils traditionnels adoptent souvent une approche conservatrice, privilégiant la sécurité et la simplicité plutôt que la vitesse et l'efficacité. Cependant, avec l’avènement de logiciels sophistiqués et de systèmes de contrôle précis, il est désormais possible de repousser les limites de ce qui était autrefois considéré comme réalisable.

L'une des avancées les plus significatives dans la conception des parcours d'outils est la mise en œuvre de techniques d'usinage à haute efficacité telles que le fraisage trochoïdal et le dégagement adaptatif. Ces méthodes permettent à l'outil de coupe de s'engager dans le matériau de manière plus dynamique, en maintenant une charge constante sur l'outil et en réduisant le risque de casse de l'outil. En modulant l'engagement de l'outil avec le matériau, ces stratégies peuvent maintenir des conditions de coupe optimales, ce qui se traduit par des taux d'enlèvement de matière plus rapides et une usure réduite de l'outil.

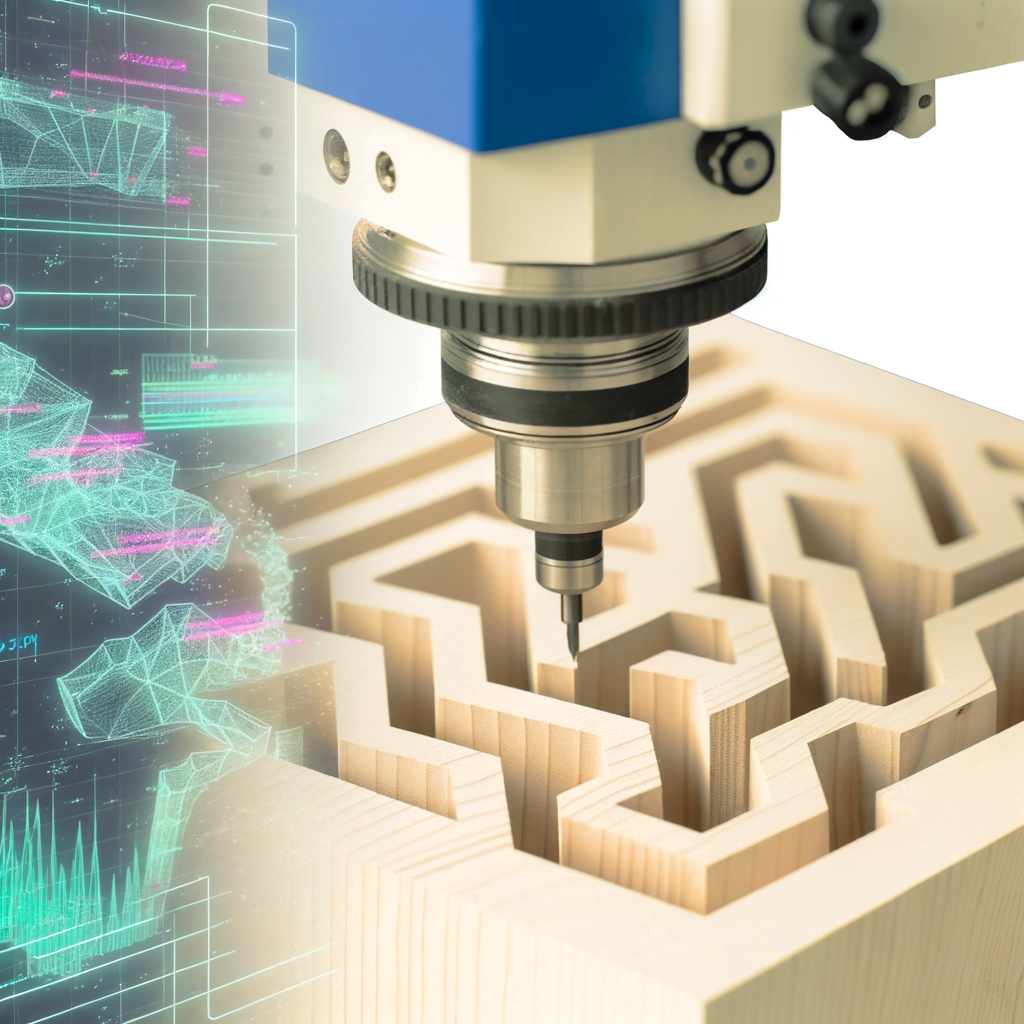

De plus, l'intégration de logiciels de simulation a révolutionné la façon dont les parcours d'outils sont conçus et validés. Avant de couper physiquement une pièce, les fabricants peuvent désormais simuler l'ensemble du processus d'usinage, identifiant ainsi les problèmes potentiels tels que les collisions, la déformation de l'outil et la génération excessive de chaleur. Cette capacité prédictive permet non seulement d'économiser du temps et des ressources précieuses, mais renforce également la confiance dans l'exécution de parcours d'outils complexes et agressifs.

Un autre aspect de l’optimisation du parcours d’outil est la prise en compte du matériau usiné. Différents matériaux ont des propriétés uniques qui affectent la façon dont ils réagissent aux forces de coupe. Par exemple, des matériaux plus mous peuvent permettre des paramètres de coupe plus agressifs, tandis que des matériaux plus durs peuvent nécessiter des approches plus conservatrices pour éviter l'usure ou l'endommagement des outils. Comprendre ces caractéristiques des matériaux est crucial pour concevoir des parcours d'outils qui maximisent les taux d'enlèvement de matière sans compromettre l'intégrité de l'outil ou de la pièce.

De plus, la sélection des outils de coupe appropriés fait partie intégrante du succès de toute opération de routage CNC. Les outils de coupe modernes sont conçus avec des géométries et des revêtements spécifiques pour améliorer leurs performances dans diverses applications. En choisissant le bon outil pour le travail et en l'associant à un parcours d'outil optimisé, les fabricants peuvent obtenir un effet synergique qui se traduit par des temps de production plus rapides et des finitions de meilleure qualité.

En conclusion, la conception de parcours d'outils efficaces pour le routage CNC est une entreprise à multiples facettes qui nécessite une compréhension approfondie de la dynamique d'usinage, des propriétés des matériaux et des capacités des outils de coupe. En tirant parti des stratégies avancées de parcours d'outils CNC, les fabricants peuvent optimiser les taux d'enlèvement de matière, conduisant à des gains significatifs en termes de productivité et de rentabilité. À mesure que la technologie continue d'évoluer, les méthodes par lesquelles nous abordons les défis du routage CNC évolueront également, garantissant ainsi que l'industrie reste à la pointe de l'excellence en matière de fabrication.

Le rôle des logiciels de simulation dans le perfectionnement des parcours d'outils CNC pour les conceptions complexes

Conception de parcours d'outils efficaces pour le routage CNC

Dans le domaine du routage à commande numérique par ordinateur (CNC), la création de parcours d'outils efficaces est primordiale pour le succès de tout projet. Les parcours d'outils sont les itinéraires empruntés par les outils de coupe pour donner au matériau la forme souhaitée. Ils doivent être méticuleusement planifiés et exécutés pour garantir la précision, minimiser les déchets et optimiser le temps de production. À mesure que les conceptions deviennent de plus en plus complexes, le rôle des logiciels de simulation dans le perfectionnement de ces parcours d'outils devient de plus en plus critique.

Le logiciel de simulation sert de terrain d'essai virtuel pour les parcours d'outils CNC. Avant qu’une seule pièce de matériau ne soit coupée, le logiciel permet aux ingénieurs et aux machinistes de visualiser le chemin que prendra l’outil de coupe. Cette visualisation est cruciale pour identifier les problèmes potentiels tels que les collisions, la déviation des outils et les schémas de mouvement inefficaces. En abordant ces problèmes dans un environnement simulé, les fabricants peuvent éviter des erreurs coûteuses et des gaspillages de matériaux lors du processus d'usinage réel.

De plus, les logiciels de simulation permettent d'optimiser les parcours d'outils pour des conceptions complexes qui seraient autrement difficiles à réaliser. Les géométries complexes, en particulier celles comportant des tolérances serrées et des détails complexes, nécessitent un contrôle précis du mouvement de l'outil de coupe. La simulation permet d’affiner ces mouvements, garantissant que chaque passage de l’outil soit le plus efficace possible. Ce niveau de contrôle est essentiel pour obtenir les finitions de haute qualité et les dimensions exactes exigées par les industries avancées telles que la fabrication de l'aérospatiale, de l'automobile et des dispositifs médicaux.

Le logiciel joue également un rôle central dans la sélection des outils et des paramètres de coupe appropriés. En simulant différents scénarios, les machinistes peuvent déterminer la meilleure combinaison de taille, de type et de vitesse de coupe d'outil pour le matériau et la conception concernés. Cela améliore non seulement la qualité du produit final, mais prolonge également la durée de vie des outils et réduit le temps nécessaire à l'usinage.

Un autre avantage non négligeable des logiciels de simulation réside dans leur capacité à prédire et à gérer l’usure des outils. Au fil du temps, les outils de coupe utilisés dans le routage CNC se dégraderont, affectant la précision et la qualité du travail. La simulation peut prévoir le moment où un outil est susceptible de tomber en panne, permettant ainsi une maintenance et un remplacement proactifs. Cette capacité prédictive garantit un fonctionnement continu et réduit les temps d'arrêt, ce qui est essentiel pour maintenir la productivité dans les environnements de fabrication à haut volume.

De plus, les logiciels de simulation contribuent à l’avancement des pratiques de fabrication durables. En optimisant les parcours d'outils, le logiciel réduit la quantité de matière retirée pendant le processus d'usinage, ce qui entraîne moins de déchets. Cela permet également d’utiliser des stratégies de coupe plus efficaces qui consomment moins d’énergie, réduisant ainsi l’impact environnemental global de la production.

En conclusion, le rôle des logiciels de simulation dans le perfectionnement des parcours d'outils CNC pour les conceptions complexes ne peut être surestimé. Il fournit une couche critique d'analyse et d'optimisation qui garantit les plus hauts niveaux d'efficacité et de précision dans le routage CNC. À mesure que la fabrication continue d’évoluer vers des produits plus complexes et sophistiqués, le recours à des technologies de simulation aussi avancées ne fera qu’augmenter. En adoptant ces outils, les fabricants peuvent repousser les limites de ce qui est possible, en atteignant une précision et une efficacité remarquables dans leurs opérations CNC tout en contribuant à une industrie plus durable.

Équilibrer vitesse et précision : techniques pour un routage CNC efficace sur divers matériaux

Conception de parcours d'outils efficaces pour le routage CNC

Dans le domaine du routage à commande numérique par ordinateur (CNC), la quête de l’efficacité est un délicat exercice d’équilibre entre vitesse et précision. Les subtilités de la conception des parcours d'outils sont essentielles pour déterminer la qualité, la vitesse et la rentabilité du processus d'usinage CNC. C'est pourquoi les fabricants et les ingénieurs recherchent constamment des techniques permettant d'optimiser les parcours d'outils pour une variété de matériaux, garantissant ainsi que le produit final répond à des normes strictes sans compromettre le temps de production.

La pierre angulaire d’un routage CNC efficace réside dans la compréhension des propriétés du matériau usiné. Différents matériaux, allant des résineux et plastiques aux métaux durs, réagissent distinctement sous la mèche de la toupie. Par exemple, des matériaux plus mous peuvent permettre des vitesses plus rapides sans dégrader rapidement la mèche, tandis que des matériaux plus durs nécessitent des vitesses plus lentes pour éviter l'usure de l'outil et les dommages potentiels à la pièce. Par conséquent, la sélection de la vitesse de coupe, de l'avance et de la profondeur de coupe appropriées est essentielle et doit être adaptée aux caractéristiques du matériau.

De plus, le choix des outils de coupe est tout aussi important. Des forets tranchants de haute qualité, adaptés au matériau, améliorent non seulement la précision des coupes, mais permettent également un fraisage plus rapide sans sacrifier la qualité de finition. L'utilisation de forets spécialisés conçus pour des matériaux spécifiques peut améliorer considérablement l'efficacité du parcours d'outil. Par exemple, l'utilisation d'un foret à une seule cannelure pour les plastiques peut contribuer à réduire la fusion et à améliorer l'évacuation des copeaux, tandis qu'un foret à plusieurs cannelures pourrait être plus adapté aux métaux, offrant une finition plus lisse et une durée de vie plus longue.

Une autre technique pour équilibrer vitesse et précision est la mise en œuvre d’algorithmes logiciels avancés qui optimisent les parcours d’outils. Ces algorithmes prennent en compte la géométrie de la pièce, les capacités de la machine CNC et les propriétés du matériau pour générer l'itinéraire le plus efficace à suivre pour l'outil. En minimisant les coupes aériennes (où la mèche se déplace sans couper le matériau) et en réduisant le nombre de changements d'outils, ces solutions logicielles peuvent réduire considérablement le temps d'usinage.

De plus, l'utilisation du fraisage en avalant, où la fraise engage le matériau dans la même direction que l'avance, peut entraîner une meilleure finition de surface et une usure moindre de l'outil par rapport au fraisage conventionnel. Cette méthode peut être particulièrement bénéfique lorsque vous travaillez avec des matériaux plus durs, car elle exerce moins de force sur la pièce, réduisant ainsi le risque de déformation ou d'imprécisions.

Le dégagement adaptatif, une stratégie qui maintient une charge d'outil constante, est une autre technique avancée qui améliore l'efficacité. En ajustant le parcours d'outil pour maintenir la force de coupe constante, le risque de casse d'outil est réduit et la machine peut fonctionner à des vitesses plus élevées. Cette approche est particulièrement utile lors de l'ébauche de grands volumes de matériau, car elle peut réduire considérablement le temps d'usinage.

Enfin, l’importance de la simulation ne peut être surestimée. Avant l'usinage proprement dit, la simulation du parcours d'outil peut identifier des problèmes potentiels tels que des collisions, des déviations d'outil et des zones dans lesquelles l'outil peut être surchargé. Cette mesure préventive permet d'économiser du temps et des ressources précieuses en garantissant que le parcours d'outil est optimisé avant le début de la coupe.

En conclusion, la conception de parcours d'outils efficaces pour le routage CNC est une entreprise à multiples facettes qui nécessite une compréhension approfondie des propriétés des matériaux, des outils de coupe et des stratégies d'usinage avancées. En sélectionnant soigneusement les paramètres et en employant des logiciels sophistiqués, les fabricants peuvent atteindre l’objectif insaisissable de maximiser la vitesse sans compromettre la précision. À mesure que la technologie continue de progresser, le potentiel d’optimisation du routage CNC reste vaste, promettant une efficacité encore plus grande dans les processus de fabrication du futur.

Conclusion

Conclusion:

Une conception efficace des parcours d'outils pour le routage CNC est cruciale pour optimiser le temps d'usinage, prolonger la durée de vie des outils et garantir des produits finis de haute qualité. En sélectionnant soigneusement les paramètres de coupe, tels que l'avance, la vitesse de broche et la profondeur de coupe, et en employant des stratégies avancées telles que le fraisage trochoïdal ou le ramping, les fabricants peuvent réduire l'usure de la machine CNC et des outils de coupe. De plus, la mise en œuvre d'un logiciel générant des parcours d'outils optimisés peut conduire à des améliorations significatives de la productivité et de l'utilisation des matériaux. En fin de compte, une conception efficace des parcours d'outils contribue à des économies de coûts, à une précision améliorée et à un processus de fabrication plus rationalisé.

Laisser un commentaire